鉸接連桿式安裝系統振動傳遞特性測試及分析

王建強,陳永輝 ,燕 群,陳春蘭,王會利

(中國飛機強度研究所,西安 710065)

摘 要:目前渦扇發動機安裝系統中大多采用鉸接連桿式安裝節進行發動機與機翼的連接,測試與分析鉸接連桿式安裝節的 振動傳遞特性對于發動機的減隔振安裝設計有重要作用。本文以某型發動機安裝系統為參考,設計了由發動機假件、前/后安裝節 縮比模型以及吊掛組成的安裝系統原理驗證模型。以原理驗證模型為研究對象采用激振器及真空吸盤進行了剛體模態試驗及振動 傳遞試驗,得到了發動機剛體模態與安裝系統力傳遞率-頻率曲線,并分析確定了振動傳遞的主路徑。結果表明: 剛體運動模態主 要集中在 100Hz 以下,并且模態耦合現象比較嚴重;60Hz 以下,振動傳遞主路徑為發動機-前安裝節-吊掛; 60Hz~120Hz 帶寬內, 振動傳遞主路徑為發動機-后安裝節-吊掛; 在一階轉速附近,力傳遞率小于 1,本文所設計安裝節縮比模型具備隔振功能。同時, 本文研究可為后續研究中渦扇發動機安裝系統多體動力學建模與仿真方法的驗證以及安裝系統優化設計提供試驗支持,并為全尺 寸渦扇發動機安裝系統隔振試驗研究奠定基礎。

關鍵詞:鉸接連桿式安裝節;剛體模態;力傳遞率;縮比模型;隔振

航空發動機作為飛機的主要振源之一,其減隔振安裝是飛機振動控制, 尤其是改善艙內振動環境的重要措施[1] 。中國民航CCAR-25和美國民航FAR-25均明確規定為了降低發動機振動引起的響應,發動機安裝裝置應采取減隔振措施[2]。

上世紀八九十年代,空客和波音先后在主力窄體客機上采用鉸接連桿機構式的安裝節替代具有專用隔振裝置的安裝方式,利用此類機構的低剛度和鉸接結構的碰摩阻尼來達到減/隔振效果,同時提高了結構可靠性,代表機型有B737NG 、A320等。從國外渦扇發動機安裝節的發展歷程來看,渦扇發動機從最初的剛性連接到如今采用的高可靠性安裝節,其中伴隨著顯著的技術進步。 而鉸接連桿式吊掛系統力學建模與振動傳遞特性分析是安裝節研制過程中重要的技術手段。雷勁博等[3]建立了渦扇發動機安裝節的多體動力學模型, 通過動力學計算, 分析了安裝節的傳遞路徑及隔振特性。宋波濤等[4]建立 了翼下吊掛的等效模型,分析了不同實測載荷工況下吊 掛結構的減振特性。陳熠等[5]針對A320建立了“吊掛-機 翼-機身”結構的動力學有限元模型,得到了發動機振動 載荷經機翼傳遞至機身各框段的傳遞特性。許飛[6]等建立了發動機安裝節-吊架-機翼結構理論分析及有限元模型, 利用有限元方法進行了模態驗證并分析了安裝結構的隔振特性,確定了振動傳遞的主路徑。

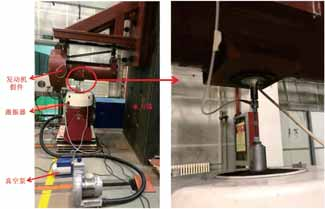

上述研究中大多通過仿真建模的方法進行安裝系統傳遞特性的研究,缺乏相關試驗驗證,而目前針對鉸接連桿式安裝節振動傳遞方面的相關試驗研究較少。為此, 本文以某型發動機安裝系統為參考,設計了由發動機假件、前/后安裝節縮比模型以及吊掛組成的安裝系統原理驗證模型;采用小型激振器對發動機假件施加垂向及側向載荷,獲取了發動機假件剛體模態;采用大型激振器施加通過發動機假件質心的垂向激勵, 采用真空吸盤方式實現了較大載荷的加載, 采用粘貼應變片方式實現了響應載荷的測試,最終得到了力傳遞率-頻率曲線。

1 安裝系統原理驗證模型

1. 1 驗證模型建立

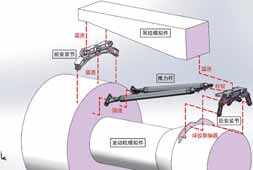

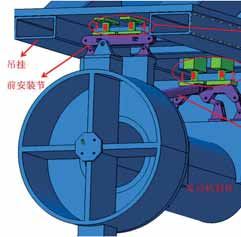

渦扇發動機安裝系統采用的鉸接連桿式安裝節,通常由前/后安裝節及推力桿組成,發動機通過前/后安裝節及推力桿懸吊于機翼下方的吊掛上,如圖1所示。

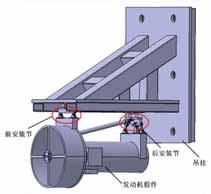

為了研究鉸接連桿式安裝節的振動傳遞特性,針對 某型發動機所采用的鉸接連桿式安裝系統(圖1),將其前/后安裝節中冗余設計部分進行了簡化,并按尺寸進行縮比,得到了前/后安裝節的縮比模型,并建立了由發動機假件、前/后安裝節縮比模型及吊掛組成的安裝系統原理驗證模型, 如圖2所示。基于模型簡化的思想,在設計 安裝節模型時,將推力桿簡化為單推力桿傳推。

圖 1 某型發動機安裝系統示意圖

圖 2 安裝系統原理驗證模型

1. 2 自由度分析

驗證模型與某型發動機安裝節的自由度分析如下:

a) 原理驗證模型:自由度為7×6-12×3=6 , 該6個自由度分別對應為5個連桿及1個推力桿的轉動,結構本身為靜定結構;

b) 某型發動機安裝節: 相較驗證模型,多一個推力桿及平衡梁,其自由度為9×6-14×3-5=7 , 該7個自由度分別對應5個連桿及兩個推力桿的轉動,結構本身為靜定結構。

對比驗證模型及某型發動機安裝節模型自由度分析結果可知, 兩個系統的結構特性相似, 均為靜定結構, 單推力桿形式并不影響整個系統的自由度分布, 兩種方式的載荷傳遞特性一致。某型發動機安裝節的雙推力桿設計基于了冗余設計思想, 一般情況推力由兩個推力桿平均傳遞,當一個推力桿失效時, 推力載荷完全通過另一個推力桿傳遞; 而圖2所示模型作為試驗驗證模型, 無需考慮該冗余設計形式。

2 試驗研究

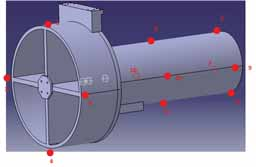

驗證模型中發動機假件為單一剛體模型;安裝節為多剛體機構,連接發動機模擬件與吊掛模擬件,同時具有傳遞載荷和隔振作用; 吊掛模擬件為單一剛體模型, 與承力墻固定,是整個系統的固定部件。

為了方便描述發動機的6個自由度方向, 下面分別對這6個方向進行定義, 如圖3所示。沿發動機軸向定義為航向,水平方向定義為側向, 豎直方向定義為垂向; 繞航向、側向和垂向的轉動分別定義為滾轉方向, 俯仰方向和偏航方向。

圖 3 發動機坐標系方向定義

2. 1 模態試驗

模態試驗采用移動加速度計法進行測量。測點編號及位置如圖4所示, 采用BK Pulse模態測試分析軟件進行測試, 內置建模如圖5所示。

圖 4 測點編號及位置

圖 5 BK Pulse 建模

試驗時, BK Pulse輸出控制信號通過BK 3160-A-042 控制激振器分別施加垂向及側向激勵, 如圖6與圖7所示, 其中側向激勵采用橡皮繩吊掛, 激勵信號為隨機平譜, 帶寬為5Hz~205Hz,激勵量值為50N; 在測量點布置三向 加速度傳感器BK 4535B,通過BK 3153-B-120采集測點響應。按照表1所示順序進行測試.

表1 測試順序

序 號 | 激勵 方向 | 激勵 點 | 測量點 |

1 | 垂向 | 11 | 1、3、4、5、6、10、11、12 |

2 | 6、10、11、12、2、7、8、9 | ||

3 | 側向 | 12 | 1、3、4、5、6、10、11、12 |

4 | 6、10、11、12、2、7、8、9 |

圖 6 垂向激勵

圖 7 側向激勵

2. 2 振動傳遞試驗

由于發動機吊掛模擬件為單一剛體模型, 因此傳遞 率采用力傳遞率進行表征[7] , 如式(1) 所示:T=F2/F1 (1)式中, F1為激勵力,F2為傳遞至吊掛處的力。

試驗時 , BK Labshop 輸出控制信號通過BK 3160-A-042控制激振器施加過發動機質心的垂向激勵 F1 , 采用真空吸盤方式實現載荷的加載, 如圖8所示; 輸出力采用應變測量的方式獲取,通過東華DH5929動態應變儀進行應變數據采集,應變粘貼位置及編號如圖9所示。為便于應變響應采集,圖9中吊掛與安裝節之間的連接件設計成壁厚為1mm的圓筒形式。

注意:激勵力F1為正弦定頻,其有效值為200N , 激勵頻率范圍根據2.1節模態試驗結果確定, 選取原則為覆蓋關心的剛體模態。

試驗后,按如下計算傳遞率:

a) 整體傳遞率: 對各激勵頻率下4個測點應變時域數據相加, 然后對時域數據處理求其有效值ε,依據式(2)和式(3)計算發動機振動傳遞的載荷,依據式(1) 計算整體傳遞率;

b) 單點傳遞率: 對各激勵頻率下4個測點應變時域數據處理分別求其有效值ε , 然后依據式(2)和式(3) 計算得到各點振動傳遞的載荷, 根據式(1)計算各點傳遞率。

σ=E·ε ( 2 )

F2=σ·A ( 3 )

式中,E為連接件材料彈性模量; A為連接件橫截面積。

圖 8 真空吸盤加載

圖 9 應變粘貼位置及編號

3 結果及分析

3. 1 模態分析

采用RFP-Z方法對BK Pulse記錄的傳遞函數進行模態識別, 模態分析結果見表2及圖10所示。

表2 模態分析結果

序號 | 模態頻率Hz | 結構阻尼% | 振型特征 |

1 | 12.04 | 9.83 | 滾轉、側向 |

2 | 33.98 | 1.13 | 偏航、滾轉 |

3 | 51.09 | 1.28 | 俯仰 |

4 | 69.35 | 0.93 | 滾轉、偏航 |

5 | 83.52 | 1.67 | 偏航、俯仰 |

6 | 84.81 | 1.14 | 俯仰、滾轉 |

a) 12.04Hz b) 33.98Hz

c) 51.09Hz d) 69.35Hz

e) 83.52Hz f) 84.81Hz

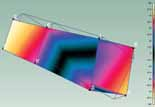

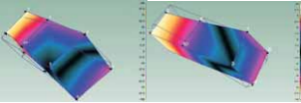

圖 10 剛體模態

對上述模態結果采用模態歸一化 ( Mode Normalization)方法進行驗證。各模態頻率對應的復雜性圖如圖11所示,通常,小阻尼系統的模態結果在極坐 標圖中為同相或反相。如果各個自由度呈現隨機發散, 則說明此頻率阻尼很大,可能是由于累計計算誤差得到的計算模態,此模態頻率應予以刪除。 由圖11可知, 各頻率對應的復雜性圖一致性較高,因此模態測試結果較好

a) 12.04Hz b) 33.98Hz

c) 51.09Hz d) 69.35Hz

e) 83.52Hz f) 84.81Hz

圖 11 復雜性圖

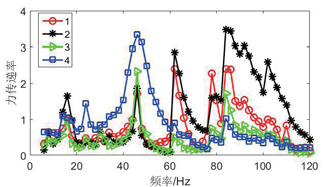

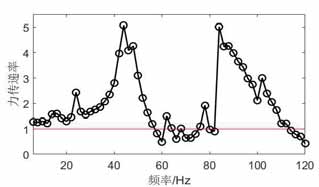

3. 2 振動傳遞分析

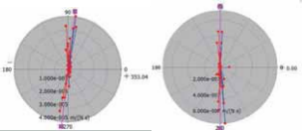

依據隔振原理,當激勵頻率大于1.414f即處于隔振區 [8] , 根據模態結果得關心的最高模態頻率為84.81Hz , 故振動傳遞試驗中激勵頻率范圍取6Hz~120Hz,取頻率間隔為2Hz。

圖9中所示連接件材料為30crMnsiA , 其內外半徑分別為12.5mm和13.5mm , 則其彈性模量E為210Gpa, 橫截面積為26平方毫米 。根據2.2節力傳遞率計算方法,計算得到前后安裝節各連接點傳遞率-頻率曲線以及安裝節整體傳遞率-頻率曲線如圖12及圖13所示。由圖12可知, 60Hz 以下,振動傳遞主路徑為發動機-前安裝節-吊掛; 60Hz~120Hz帶寬內,振動傳遞主路徑為發動機-后安裝節-吊掛。圖1所示某型發動機一階轉速為59Hz , 由圖13可知, 57Hz~61Hz帶寬內力傳遞率均小于1,正處于隔振范圍之內, 表明本文所設計安裝節縮比模型具備隔振功能。

圖 12 各點力傳遞率-頻率曲線

圖 13 安裝節整體力傳遞率-頻率曲線

4 結論

本文以某型發動機安裝系統為參考,設計了由發動機假件、前/后安裝節縮比模型以及吊掛組成的安裝系統原理驗證模型。采用激振器對發動機假件進行了垂向及側向激勵以獲取傳遞函數,通過RFP-Z法及模態歸一化法對發動機剛體模態進行了識別與驗證, 共獲取6階剛體模態,主要集中在5Hz~100Hz,并主要以模態耦合方式呈現。通過激振器在發動機假件質心處進行垂向激勵, 采用真空吸盤方式實現了較大載荷的加載, 采用粘貼應變片的方式實現了傳遞載荷的測試,最終獲取了傳遞率- 頻率曲線。60Hz以下,振動傳遞主路徑為發動機-前安裝節-吊掛; 60Hz~120Hz帶寬內,振動傳遞主路徑為發動機-后安裝節-吊掛。在一階轉速附近,力傳遞率小于1 , 本文所設計安裝節縮比模型具備隔振功能。本文通過分析總結鉸接連桿式安裝節的頻域響應特征,可為后續研究中渦扇發動機安裝系統多體動力學建模與仿真方法的驗證以及安裝系統的優化設計提供試驗支持,并為全尺寸渦扇發動機安裝系統隔振試驗研究奠定基礎。

參考文獻

[1] 林國政. 航空發動機的安裝和振動控制[J]. 民用飛機設計與研究, 2009(4): 44-47;

[2] 蘇爾敦. 飛機發動機隔振安裝技術[C]. 中國航空學會第七屆動力年會論文摘要集.貴州 貴陽: 中國航空學會動力分會,

2010:78-88;

[3] 雷勁博. 航空發動機安裝節多體動力學建模與仿真研究[D]. 北京:清華大學, 2016;

[4] 宋波濤, 賀爾銘, 張釗, 等. 翼吊發動機吊架結構等效建模及隔振特性分析[J]. 科學技術與工程, 2012, 12(4):832-836;

[5] 陳熠, 賀爾銘, 扈西枝, 等. 大型客機發動機振動載荷傳遞特性研究[J]. 西北工業大學學報,2012, 30(3):384-389;

[6] 許飛, 賀爾銘, 李景旭. 翼吊發動機安裝結構等效建模及其隔振設計[J]. 航空動力學報, 2016, 31(8):1905-1912;

[7] 朱石堅, 何琳. 船舶機械振動控制[M]. 北京: 國防工業出版社, 2006.1;

[8] 胡海巖. 機械振動基礎[M]. 北京: 北京航空航天大學出版社, 2005.7.