整車隔聲主客觀相關性分析研究

姜 豪 1,2 ,張思文 1,2 ,徐小敏 1,2 ,楊 亮 1,2

(1. 汽車噪聲振動和安全技術國家重點實驗室,重慶 401120;2. 長安汽車工程研究總院,重慶 401120)

摘 要:本文采用統計學分析方法對整車客觀隔聲量與主觀評分的相關性進行了研究。整車隔聲數據在混響室內進行測試, 采用整車隔聲衰減量衡量隔聲水平。20 名工程師采用成對比較法在音質評價間對 6 輛商品車的整車隔聲進行主觀評價。整車隔聲量與隔聲水平主觀評分的相關性分析結果表明,主觀評分與2KHz-4KHz 頻率段的整車隔聲水平相關性最高,相關系數為0.99, 該結論可用于指導整車隔聲水平的評價、預測、定標與優化。

關鍵詞:整車隔聲量; 混響室; 主觀評價; 成對比較法; 相關性分析

中圖分類號:TB53 文獻標識碼:A

整車空氣聲隔聲水平是影響車內顧客乘坐舒適性的重要影響因素之一[1] 。當顧客開車進入高速公路、進入隧道或在地下停車場的時候,他們經常抱怨整車隔聲水平較差的問題。因此,在整車NVH開發過程中,整車隔聲水平開發顯得至關重要。

整車隔聲水平的主觀評價更加貼近用戶主觀感受,因此,主觀評價技術在整車NVH開發過程中十分重要。工程師采用綜合主觀評價方法,可在特定道路或特定工況下對車輛隔聲水平進行評價。基于該方法,一些學者[2,3,4,5,6,7]對聲品質的主觀評價和心理聲學指標的客觀預測進行了研究。 但是,該評價方法受噪聲源影響較大,不能區分空氣聲與結構聲。

目前較少研究對整車隔聲的客觀測試數據和主觀評分進行相關性分析,NVH 開發人員無法從客觀測試數據估計得出主觀評分。

為解決傳統研究方法的局限性,本文提出了一種基于混響室的整車隔聲測試與主觀評價方法,并對客觀測試數據和主觀評分進行了相關性研究。為消除結構聲影響與改善測試數據的一致性,車輛在穩態工況下進行噪聲測試。測試車輛放置于滿足聲場一致性要求的混響室, 進行隔聲水平測試,并在音質評價間通過回放測試數據對隔聲水平進行主觀評價, 最后對整車隔聲量與隔聲水平主觀評分進行相關性分析。

1 聲場一致性驗證

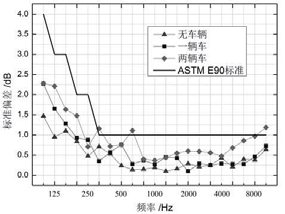

測試車輛放置于混響室, 會影響混響聲場并影響評價結果。為更好的評價該影響,對混響室內無車輛、一輛車和兩輛車三種聲學環境進行了測試。其中,功率放大器采用B&K 2716型功率放大器, 聲源采用 B&K 4292型球形聲源, 前端采用3050-B-060 B&K數采前端。各測點位置測試數據的三分之一倍頻程聲壓級標準差如圖1所示,并與 ASTME90[8,9]要求的極限值進行了比較。

圖 1 車輛數量對混響聲場的影響

從該圖可以看出, 混響室車輛數量對聲場影響較大, 當數量為兩輛及以上時,聲壓級標準差超過了ASTM E90的標準極限值。因此,該混響室不能同時進行兩輛及以上車輛的測試與評價, 不同車輛的整車隔聲水平測 試與評價需依次進行。

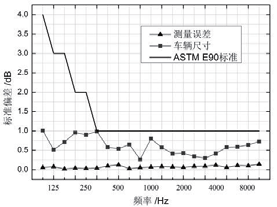

為考慮測量誤差與車輛尺寸對混響聲場的影響,在保持聲源強度與車輛停放位置不變的條件下,本文對6輛不同車型的車外聲場進行了測試。在不同車輛測試過程中,測點位置保持不變, 6輛車共采集了6組數據, 每組數據采集7次。圖2表示車輛尺寸和測試誤差對三分之一倍頻程聲壓級標準差的影響。從圖中可以看出, 測試誤差引起的標準差遠小于極限值,車型尺寸引起的誤差可接受, 表明在混響室對該6輛車依次進行整車隔聲水平客觀測試與主觀評價具有可信性。

圖 2 車型尺寸與測試誤差對混響聲場的影響

2 信號采集與數據處理

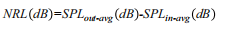

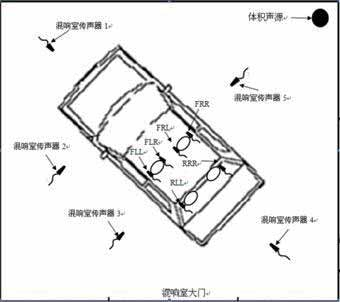

整車隔聲性能通常以隔聲量來衡量,即采用車外聲壓與車內聲壓的差值來表示。為消除結構聲與改善測試 數據的一致性,測試車輛靜置于混響室內固定位置, 如圖3所示。本文采用B&K 4292型球形聲源產生白噪聲, 車外布置5處噪聲采集點,車內布置6處噪聲采集點。

其中,車內測點為主駕駛座椅內外耳位置 (FLL、FLR), 副駕駛座椅內外耳位置(FRL、FRR),后排乘客座椅外耳位置 (RLL、RRR), 如圖4所示。車外聲壓采用車外5個測點的平均值表示,車內聲壓采用車內6個測點的平均值表示, 整車隔聲量為車外平均聲壓減車內平均聲壓得到, 即 (1)

(1)

其中, 為車體外平均聲壓級,

為車體外平均聲壓級,  為車體內平均聲壓級,

為車體內平均聲壓級,  值越大表明整車隔聲水平越好。

值越大表明整車隔聲水平越好。

圖 3 某車型整車隔聲量測試

圖 4 混響室車體內外噪聲測試點分布

3 數據回放與主觀評價

本文將混響室采集的噪聲數據進行回放, 便于工程師對整車隔聲性能進行主觀評價。主觀評價有等級評分法和成對比較法等等,每種評價方法各有優缺點, 沒有一種評價方法適用于所有情況。本文采用成對比較法進行整車隔聲的主觀評價, 該方法具有較強的可操作性, 對缺乏經驗的工程師同樣適用。其基本原理如下:假定兩輛車A與B , 若A 車水平優于B車,則分數為2 : 0; 若A車與B車水平相當, 則分數為1 : 1 ; 若A車水平差于B車,則分數為0 : 2 , 如表1所示。本文共收集了20名經驗豐富的 NVH 工程師的主觀評價結果。

表 1 成對比較法的計分規則

隔聲水平比較 | 車輛 A | 車輛 B |

A 車水平優于 B 車 | 2 | 0 |

A 車水平與 B 車相當 | 1 | 1 |

A 車水平差于 B 車 | 0 | 2 |

4 相關性分析

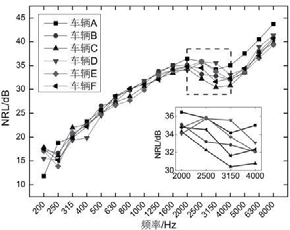

6 輛車的整車隔聲量通過車內外麥克風平均聲壓級差值獲得,為便于測試結果與主觀評分進行相關性分析, 整車隔聲量選取一定頻率段的聲壓級平均值來衡量。不同車輛的整車隔聲量隨三分之一倍頻程的變化如圖 5所示。

從圖中可以看出,在2KHz頻率以下, 不同車輛的整車隔聲量比較接近, 幾乎隨頻率線性增加, 表明不同車

輛的整車隔聲水平相當。然而,不同車輛的整車隔聲水平在 2KHz-4KHz 相差較大。在5KHz以上時, 除了車輛 A,其他車輛的隔聲水平比較接近。

圖 5 不同車輛的整車隔聲量水平

隔聲曲線的變化可用隔聲原理解釋, 根據質量定律, 200Hz-2KHz的整車隔聲量取決于隔聲部件的面密度, 因此隨頻率線性增加。由于整車玻璃的吻合效應, 2KHz-4KHz的整車隔聲量存在下掉現象, 然后在4KHz以上隨頻率線性增加。根據以上的分析結果, 整車隔聲量分別在200Hz-2KHz、2KHz-4KHz和4KHz-8KHz頻率段范圍內進行平均處理,結果如表2所示。

在工程實際應用中,可根據隔聲定律對該三段頻率段的隔聲量進行改善。為了改善2KHz以下的隔聲量,工程師應當采用更重或則更厚的地毯、前壁板隔音墊和車窗玻璃,與此同時,這些措施會增加整車重量與成本。 為降低整車玻璃的吻合效應,前風擋玻璃與側窗玻璃可采用隔音PVB玻璃 , 2KHz-4KHz內的隔聲量可改善2-5dB[10]。該結論可從圖5中看出, A與D車的前風擋玻璃為隔音PVB玻璃, 故其2KHz-4KHz的隔聲量較其他車型高。

主觀評分結果如表3所示,從表中可以看出整車隔聲評分為 A>D>E>F>B>C , 表明A車的隔聲水平最好, C車的隔聲水平最差。主觀評分進行歸一化處理,得出主觀評分的歸一化參數,后面數據分析均采用歸一化參數。

表 2 不同頻率段的平均隔聲量 單位: dB

車輛 | A | B | C | D | E | F |

200Hz-2KHz | 26.78 | 26.91 | 26.38 | 25.98 | 25.90 | 26.47 |

2KHz-4KHz | 35.36 | 33.30 | 31.95 | 34.61 | 34.11 | 33.33 |

4KHz-8KHz | 39.17 | 36.08 | 35.48 | 36.91 | 35.41 | 36.09 |

表 3 整車主觀評分

編號 | 1 | 2 | 3 | 4 | 5 | 6 |

車輛 | A | D | E | F | B | C |

評分 | 198 | 149 | 118 | 68 | 62 | 5 |

評分歸一化 | 0.99 | 0.745 | 0.59 | 0.34 | 0.31 | 0.025 |

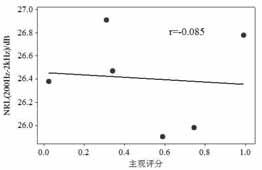

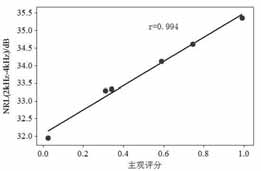

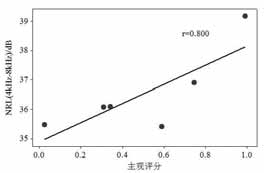

整車隔聲量與主觀評分指標均可反映整車隔聲水平。由于缺乏整車隔聲量與主觀評分的相關性關系,當車輛無主觀評分結果時,工程師難以從客觀測試結果做出主觀評分的正確判斷。為建立該關系,圖6、 圖7和圖8分析計算了不同頻率段的整車隔聲量與主觀評分的相互關系, 皮爾森相關系數r用于表示不同變量間的相關程 度。從圖中可以看出,主觀評分主要與 2KHz-4KHz 范圍內的隔聲量相關,其次是 4KHz-8KHz,而與 2KHz 以下的隔聲量基本無關。該結果表明,整車隔聲的主觀評分主要與 2KHz 以上的隔聲量相關,主要為2K-4KHz 頻率段。

圖 6 主觀評分與200Hz-2KHz整車隔聲量相關性分析

圖 7 主觀評分與2KHz-4KHz整車隔聲量相關性分析

圖 8 主觀評分與4KHz-8KHz整車隔聲量相關性分析

通過相關性分析可知, 整車隔聲主觀評分主要取決于2KHz-4KHz 頻率范圍的平均隔聲量 ,其次為 4KHz-8KHz 頻率范圍的平均隔聲量。該結論可幫助NVH工程師設定項目開發過程中整車隔聲目標并為整車隔聲水平優化提供改善方向。

5 結論

本文在混響室內對整車隔聲進行了客觀測試與主觀評價, 并對客觀測試結果與主觀評分進行了相關性研究, 結論如下:

1.首先對混響室聲場進行了一致性驗證,分析了不同車輛數量、車輛尺寸和測試誤差對混響聲場的影響, 結果表明該混響室內僅能同時擺放一輛車,車輛尺寸和測試誤差對聲學環境的影響可接受。

2.采用成對比較主觀評價方法對不同車輛的隔聲水平進行了評分,結果表明A車隔聲水平最好, C車隔聲水平最差。

3.整車隔聲量與主觀評分的相關性分析表明,主觀評分與2kHz-4kHz 的平均隔聲量相關性最高,相關系數

達0.99 , 故該頻率段的平均隔聲量可用于主觀評分的目標設定。

參考文獻

[1] 龐劍,諶剛,何華.汽車振動與噪聲[M]. 北京:北京理工大學出版社,2008.

[2] Schneider, M., wilhelm, M., and Alt, N., "Development of Vehicle Sound Quality - Targets and Methods," SAE Technical paper 951283, 1995,doi:10.4271/951283.

[3] otto, N., Amman, S., Eaton, c., and Lake, S., "Guidelines for Jury Evaluations of Automotive Sounds," SAE Technical paper 1999-01-1822, 1999, doi:10.4271/1999-01-1822.

[4] Noumura, k. and yoshida, J., "perception Modeling and Quantification of Sound Quality in cabin," SAE Technical paper 2003-01-1514, 2003, doi:10.4271/2003-01-1514.

[5] pietila, G., Jay, G., and Frank, E., "Evaluation of Different Vehicle Noise Reduction Test Methods for Tire Sound Quality Synthesis," SAE Technical paper 2007-01-2252, 2007, doi:10.4271/2007-01-2252.

[6] Gossler, J., "NVH Benchmarking During Vehicle Development using Sound Quality Metrics," university of Stellenbosch, 2007.

[7] Allman-warda M., williamsb R., Dunnec G. and Jennings, p., "The evaluation of vehicle sound quality using an NVH simulator," proceedings of The 33rd International congress and Exposition on Noise control Engineering, 20-25 August 2004.

[8] kolano, R., Abhyankar, S., and Martin, T., "Restoring and upgrading of a Ford Motor company Reverberation Room Test Suite," SAE Technical paper 2013-01-1960, 2013, doi:10.4271/2013-01-1960.

[9] ASTM International, "Standard Test Method for Laboratory Measurement of Airborne Sound Transmission Loss of Building partitions and Elements," ASTM Standard Designation E90-09, Aug. 2009.

[10] pyper, J., "use of pVB in Laminated Side Glass for passenger Vehicle Interior Noise Reduction," SAE Technical paper 2000-01-2728, 2000, doi:10.4271/2000-01-2728.